一、阳极氧化的原理

阳极氧化是一种电化学反应过程,通过在电解液中使金属工件作为阳极,在外加电流作用下,在其表面生成一层稳定、致密的氧化膜。这层膜与基材紧密结合,不易剥落,并具有优良的物理和化学性能。常见的阳极氧化材料包括铝及其合金、镁、钛等。其中,铝合金的阳极氧化最为普遍,因为其氧化膜具有良好的透明性、硬度和染色性能。电解液多使用硫酸、草酸或铬酸,具体选择取决于所需膜层的特性和后处理要求。

二、阳极氧化的工艺流程

阳极氧化工艺流程虽然因不同材料或最终用途略有差异,但基本步骤大致如下:

预处理 去油 → 水洗 → 化学除垢(碱洗或酸洗)→ 水洗

目的:清除表面杂质,提高氧化膜的均匀性和附着力

阳极氧化工件作为阳极,置于电解槽中(电解液为硫酸、草酸等) 通入直流电,使金属表面生成氧化膜。

控制参数:电压、电流密度、时间、温度等 染色(可选)

若需彩色效果,可在氧化后进行染色处理,利用氧化膜的微孔结构吸附染料 封孔处理 封闭氧化膜微孔,提高耐腐蚀性和耐污性

常见封孔方式:热水封闭、镍盐封闭、冷封等 干燥与检验 干燥后进行外观、膜厚、附着力等方面的质量检测。

三、阳极氧化的类型

阳极氧化根据所使用的电解液和膜层性能,可以分为以下几类:

硫酸阳极氧化(Type II)

特点:成本低、膜层厚度中等、适合染色

膜厚:5~25 μm

用途:常用于装饰性产品、建筑铝型材、3C产品外壳

硬质阳极氧化(Hard Anodizing,Type III)

特点:膜层致密、硬度高、耐磨性和绝缘性强

膜厚:25~150 μm

用途:航空航天、军工、模具零件、精密机械部件等高强度应用场景

铬酸阳极氧化(Chromic Acid Anodizing)

特点:氧化膜薄、柔韧性好、不易裂纹

膜厚:5~5 μm

用途:航空铆接件、铝制结构零部件的粘接前处理

磷酸阳极氧化(Phosphoric Anodizing)

特点:多用于涂层或粘接底层处理

膜厚:非常薄,一般小于1 μm

用途:航天结构件与复合材料的粘接增强

四、阳极氧化的主要优点:

1、增强耐腐蚀性

氧化膜与基材紧密结合,隔绝空气、水分和盐雾,可大大延长产品使用寿命,尤其适用于海洋、湿热等恶劣环境。

2、提高耐磨性与硬度

特别是在硬质阳极氧化中,氧化膜硬度可达HV400以上,极大提升表面耐磨性能,适用于高摩擦场景。

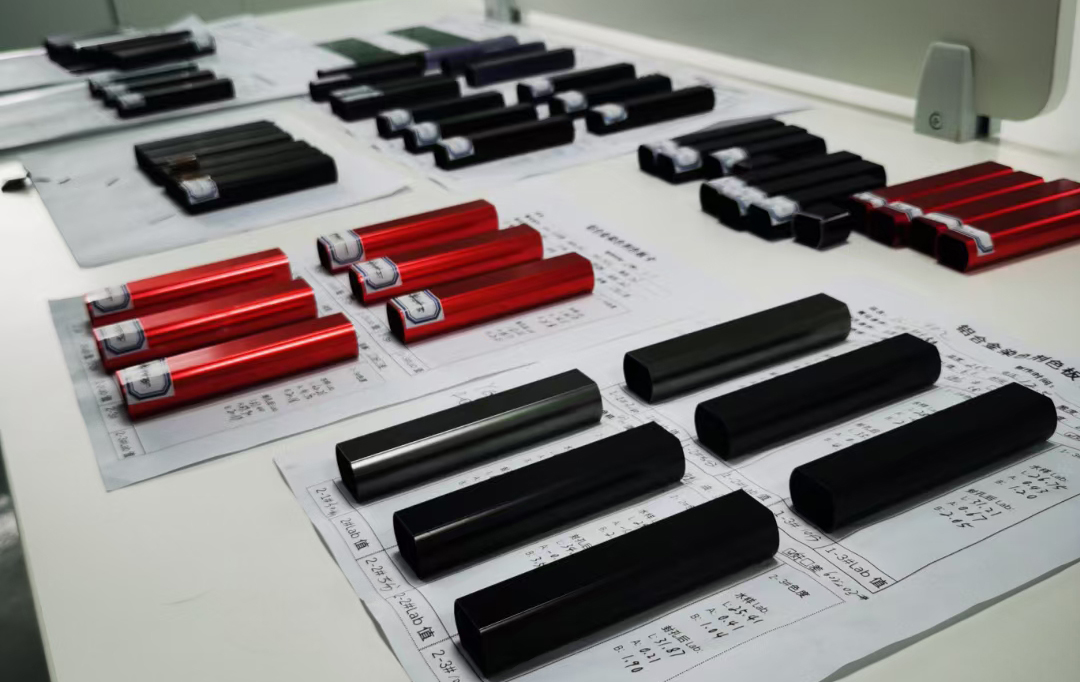

3、改善表面外观

氧化后的铝合金表面更加均匀、美观,经过染色处理可实现多种颜色选择,增强产品的装饰性和品牌识别度。

4、具备良好的绝缘性

氧化膜为电绝缘体,可用于电气绝缘场合。提升粘接和涂装性能氧化膜的微孔结构有助于涂层和粘结剂的渗透与附着,提高后续涂装质量。

五、阳极氧化的典型应用领域

阳极氧化因其优良性能而在多个行业中发挥着关键作用:

航空航天:

飞机蒙皮、结构连接件、铝合金机架等

常用硬质阳极氧化与铬酸阳极氧化以保证强度和耐蚀性

消费电子:

手机壳、笔记本电脑外壳、音响外壳

利用阳极氧化赋予产品质感、颜色和抗刮性

建筑装饰:

铝合金门窗、幕墙、扶手、天花板等

装饰性阳极氧化与染色结合,提升美观度和耐候性

汽车制造:

散热器、轮毂、饰条、发动机部件

耐腐蚀性好,适应汽车运行

环境机械设备:

模具部件、夹具、导轨、气缸

硬质氧化提高耐磨性与使用寿命

六、阳极氧化的注意事项与质量控制

在实际生产过程中,影响阳极氧化效果的因素包括:

材料成分:不同铝合金对氧化效果影响较大,需选择适合氧化处理的材料

前处理质量:直接决定氧化膜均匀性与附着力

工艺参数控制:电流密度、温度、时间需精准控制

膜层检测:膜厚、孔隙率、硬度、附着力、色差等是质量评价的重要指标

选择经验丰富、具备专业阳极氧化线的供应商

结语

阳极氧化作为一种高效、可靠的金属表面处理技术,已成为铝合金及相关材料不可或缺的一道工艺。在提高产品性能、延长使用寿命、优化外观等方面具有显著优势。随着制造业对产品质量、美观性和耐久性的不断追求,阳极氧化的应用领域还将持续拓展。