阳极氧化(Anodizing)是以铝/铝合金为阳极,在电解条件下在其表面原位生成致密、均一且附着力极强的氧化膜的表面工程技术。该膜层兼具耐蚀、耐磨、装饰与粘附促进等多重功能,广泛服务于航空航天、建筑型材、3C 电子、汽车轻量化等领域。

一、奠基期(1910s—1930s)

· 1923 年,英国 Bengough–Stuart 首创铬酸体系阳极氧化工艺,用于保护海机用杜拉铝部件,被视为工业化阳极氧化的开端。

· 1927 年,Gower & O’Brien 获得硫酸阳极氧化专利;此后硫酸体系因适用面广、综合性能优而成为最常用电解液。

· 1929 年前后,研究者报道了热水/蒸汽封闭以显著提升膜层耐蚀性,为现代“染色—封闭”两步工艺奠定基础。

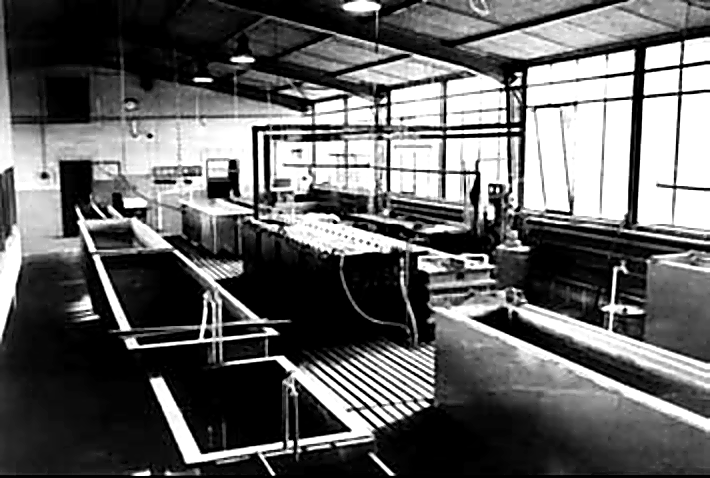

1969 年 – 阳极氧化处理设备,Rosdorf

二、工业化与标准化(1940s—1970s)

· 战后铝型材与挤压件迅速普及,建筑用阳极氧化型材在 1960—1970 年代尤为流行,形成大规模应用。

· 两步电解着色(E-coloring)在 1970 年代末成熟:先进行硫酸阳极氧化,再在孔底电解沉积锡等金属获得高耐候色彩,逐步取代能耗更高的整体着色。

· 美国军用规范 MIL-A-8625 系统化了类型与性能要求:**Type I(铬酸)/Type II(硫酸)/Type III(硬质)**的分型沿用至今,其中 F 版修订于 1993 年,在国防与工业领域影响深远。

三、高性能与多样化(1980s—2000s)

· **硬质阳极氧化(Type III)**通过低温(近 0 °C)与高电压控制,可制备 >25 μm 的厚膜以显著提升耐磨与绝缘性能,适用于运动件、气动/流体部件及军工组件。

· 草酸体系与有机酸“整体着色”拓展了金黄、古铜等建筑装饰色域,与电解着色共同构成现代装饰化解决方案谱系。

四、绿色合规与数字化(2010s—至今)

· 随着REACH 等法规对六价铬物质的严格限制与最新2025 年 4 月强化限制提案发布,行业加速向三价铬封闭/无铬前处理与低排放工艺转型。

· 过程控制方面,在线电化学监测、能耗优化与数据驱动的质量追溯成为新常态,助力一致性与可持续制造(趋势概述,行业共识)。

五、前沿技术:等离子体电解氧化(PEO/微弧氧化)

在更高电位下注入微放电等离子体,直接把基体转化为厚且以晶态为主的氧化陶瓷层,具超高硬度、耐磨与耐蚀,已在铝、镁、钛等轻合金上获得应用与研究关注,被视为阳极氧化体系的高端延伸。

六、关键里程碑时间轴

· 1923:Bengough–Stuart 铬酸法(海机用铝)。

· 1927:Gower & O’Brien 硫酸法专利。

· 1929:热水/蒸汽封闭提出并应用。

· 1960s–1970s:建筑型材大规模使用。

· 1970s 末:两步电解着色成熟与推广。

· 1993:MIL-A-8625F 修订发布。

· 2018:ISO 7599:2018 发布(装饰与防护型阳极氧化的规定方法,至今通行)。

· 2025:欧化学品管理局发布六价铬限制最新提案动态。

七、现行主要标准与分类(选摘)

· MIL-A-8625(美国国防领域广泛采用):按膜层体系与厚度/性能划分 Type I/II/III,并对染色、封闭等提出要求。

· ISO 7599:2018:面向装饰与防护用途,规定了膜层特性、检验方法与最低性能要求,适配全球供应链沟通。

八、今天的阳极氧化:为何依然是“首选工艺”

· 耐蚀与耐磨并重:通过厚度、微孔结构与封闭方式定制性能;

· 色彩与质感自由:电解着色、染色与整体着色满足从工业到建筑的外观需求;

· 环保与合规可持续:在满足法规前提下,实现低 VOC、低重金属的表面处理路线;

· 可集成制造:与喷涂、粘接、印刷等后续工艺兼容,提升整机可靠性。